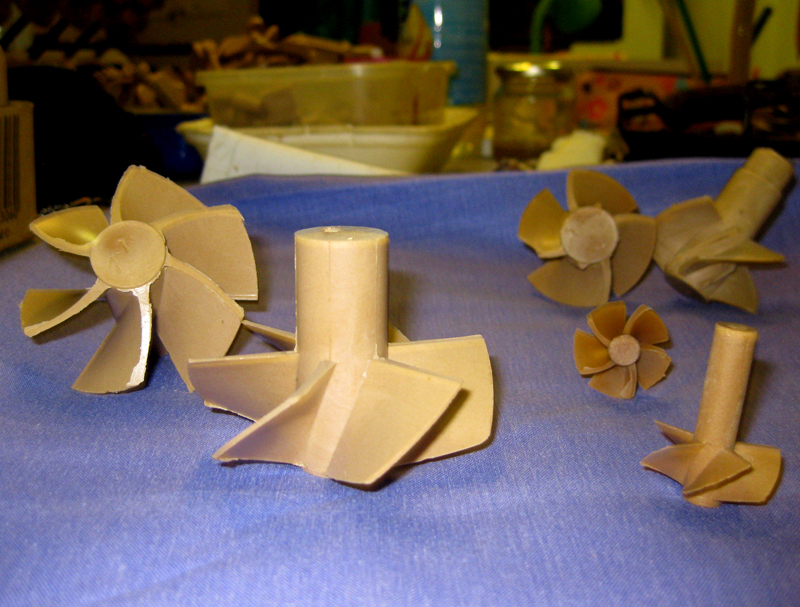

Pressen von Wachsmodellen

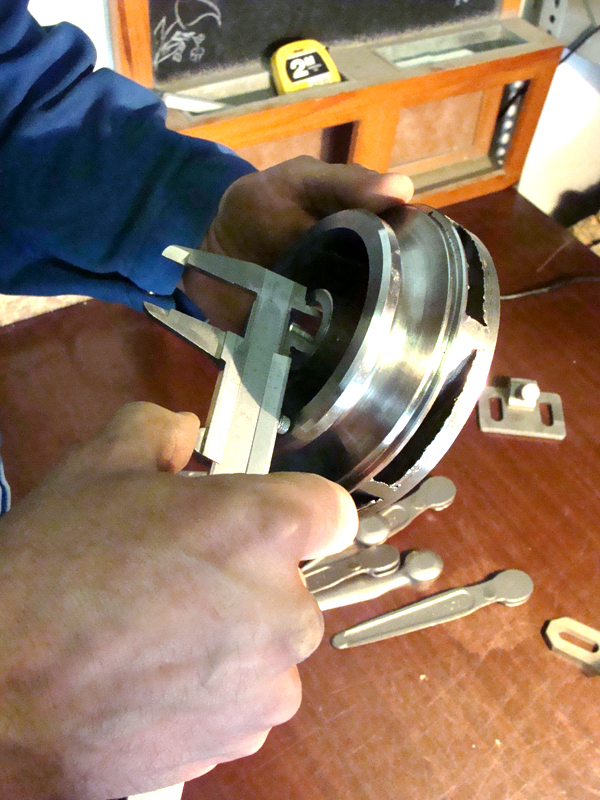

Kokille für Wachs/Werkzeug wird benötigt!

In die Metallgießform, d.h. Kokille wird Wachs gepresst, damit eine Wachsform mit Schwindmaß nach einer kurzen Erstarrungszeit entsteht. Wachsformen werden in der Anzahl der zu fertigenden Gießteile gefertigt.

Für jedes Produkt werden eine Kokille für das Wachs und ein Werkzeug zum Wachspressen benötigt. Auch unser Unternehmen kann die Ausführung der Kokillen übernehmen oder sie können uns auch durch den Auftraggeber bereitgestellt werden.

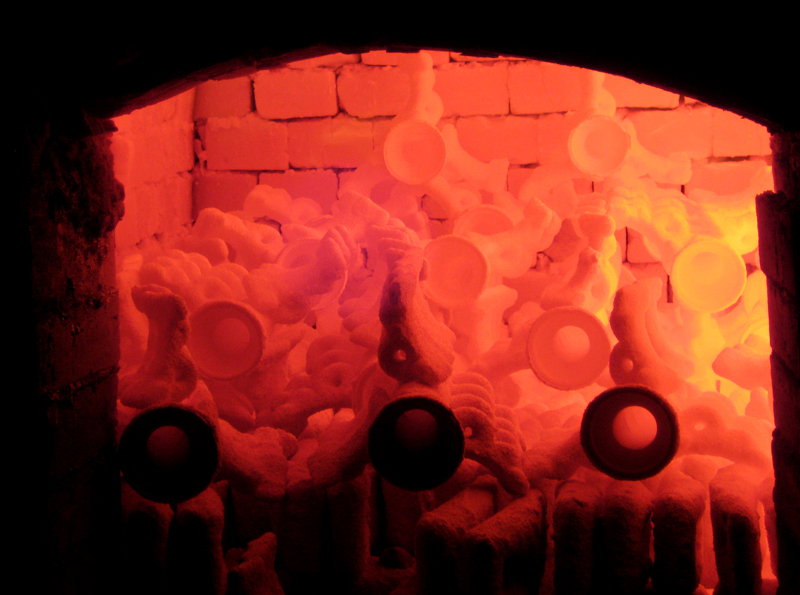

Gießformen aus Keramik herstellen

Tauchbeschichtung

Die Modelltrauben werden in den Beschichtungsschlamm getaucht. Der Schlamm bildet eine Maske, d.h. eine Schicht auf der Wachsoberfläche und folgt dabei der Form des Wachsmodells. Nach dem Trocknen wird die Tauchbeschichtung auch mehrmals durchgeführt, bis die geforderte Maskenstärke aus mehreren Schlammschichten und Quarzsand erreicht wird.

Aufstreuen mit Quarzsand

Nach jedem Tauchverfahren werden die Modelltrauben mit Quarzsand unterschiedlicher Körnung aufgestreut.

Trocknen

Die mit Schlamm und Quarzsand beschichteten Wachsmodelle, d.h. die Keramikformen kommen in den Kammertrockner.

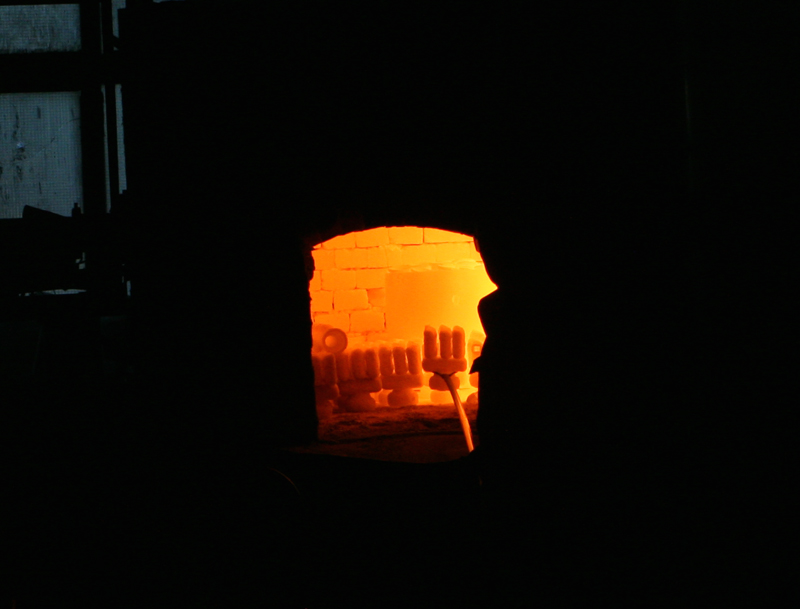

Ausschmelzen des Wachses

Das Wachs schmelzt beim Ausschmelzen durch das Heißwasser und fließt aus der Keramikform. Anschließend entsteht die Form, in die schließlich das geschmolzene Metall gegossen wird.